Электросварка - один из наиболее широко применяемых методов соединения металлических деталей. При этом ключевую роль играет электрод - электрически проводящий стержень, который используется для передачи тока и создания дуги. Одним из важных параметров электрода является его диаметр, который оказывает значительное влияние на процесс сварки.

Диаметр электрода определяет множество аспектов сварочного процесса, включая глубину проникновения, скорость сварки, качество соединения и расход расходных материалов. Оптимальный диаметр электрода зависит от типа сварочного материала, толщины металла, требуемой производительности и других факторов.

Поэтому выбор диаметра электрода следует учитывать при планировании сварочных работ. Неправильный выбор диаметра может привести к недостаточной прочности соединения, дефектам сварки или затратам на расходные материалы. Поэтому важно учесть все факторы и подобрать оптимальный диаметр электрода для конкретной задачи.

Роль диаметра электрода в сварочных процессах

Диаметр электрода играет важную роль в сварочных процессах. Он влияет на стабильность дуги, глубину проникновения и качество шва. Выбор оптимального диаметра электрода зависит от типа свариваемого материала, толщины деталей и требований к ударной прочности.

Более тонкий электрод рекомендуется для сварки тонких листовых материалов, чтобы снизить вероятность пробоев и деформаций. В то же время, более толстый электрод может быть эффективен при сварке толстых деталей и глубоких проникновениях.

Важно учитывать, что увеличение диаметра электрода может потребовать изменения параметров сварки, таких как ток, напряжение и скорость передвижения. Поэтому выбор диаметра электрода следует осуществлять с учетом всех параметров сварочного процесса для достижения оптимальных результатов.

Влияние диаметра электрода на качество сварки

Диаметр электрода играет важную роль в процессе сварки. Он влияет на глубину проникновения сварного шва, скорость сварки и качество сварочного соединения.

Глубина проникновения: с увеличением диаметра электрода, увеличивается глубина проникновения сварного шва. Это может быть полезно при сварке толстых металлических деталей, где требуется глубокий проникновение сварного шва.

Скорость сварки: меньший диаметр электрода позволяет более мелкую детализацию и точную работу, что может быть важно при сварке сложных и тонких деталей. Однако, увеличение диаметра электрода может ускорить процесс сварки для крупных деталей.

Качество сварочного соединения: правильно подобранный диаметр электрода позволяет добиться более качественного сварочного соединения. Слишком тонкий или толстый электрод может ухудшить качество сварки и привести к появлению дефектов сварного шва.

Выбор оптимального диаметра электрода

Выбор оптимального диаметра электрода играет ключевую роль в сварочном процессе. Он напрямую влияет на качество соединения, скорость сварки и расход материала.

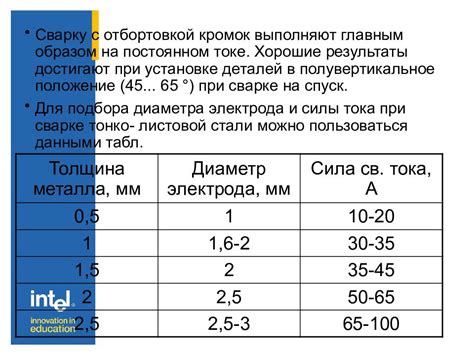

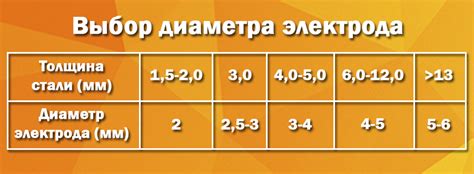

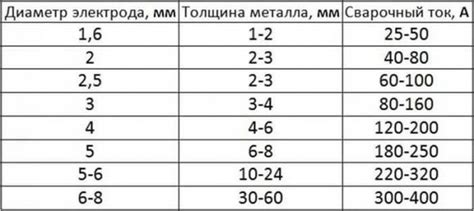

При выборе диаметра электрода необходимо учитывать толщину свариваемых материалов. Для сварки тонких листов рекомендуется использовать электрод меньшего диаметра, чтобы избежать перегрева и деформации деталей. Для сварки толстых материалов, наоборот, рекомендуется выбирать более крупный диаметр электрода для обеспечения достаточной прочности соединения.

Также следует учитывать тип используемых сварочных аппаратов и их мощность. Более мощные аппараты могут работать с электродами большего диаметра, что повышает производительность сварочного процесса.

Важно помнить, что правильный выбор диаметра электрода позволит достичь оптимальных результатов сварки и сэкономить время и ресурсы.

Эффективность сварочных работ и диаметр электрода

Диаметр электрода играет ключевую роль в эффективности сварочных работ. Сварщики должны тщательно выбирать диаметр электрода в зависимости от типа работ и требований к прочности соединения.

Более тонкий электрод применяется для сварки тонких металлические деталей и позволяет добиться более точных результатов. Тем не менее, при использовании тонкого электрода требуется более аккуратная техника сварки и более высокий уровень навыков у сварщика.

С другой стороны, более толстый электрод может быть более удобным при сварке более массивных деталей, так как позволяет быстрее нагревать и плавить металлы. Однако, такие электроды могут требовать более мощного сварочного оборудования.

Правильный выбор диаметра электрода важен для обеспечения качественной и надежной сварки. Сварщики должны учитывать все факторы, чтобы выбрать наиболее подходящий электрод для конкретной задачи.

Сравнение электродов разных диаметров

Диаметр электрода играет важную роль в сварочном процессе. Рассмотрим, как различные диаметры электродов влияют на качество сварки:

- Электроды малого диаметра (например, 1.6 мм) обеспечивают более точную сварку, их удобно использовать в узких местах и при сварке тонких листов металла.

- Электроды большего диаметра (например, 3.2 мм) имеют более высокую общую мощность сварочного процесса, их удобно использовать для сварки толстых деталей.

- Выбор диаметра электрода также зависит от требуемой прочности сварного шва и скорости сварки.

Важно учитывать все параметры сварочного процесса при выборе оптимального диаметра электрода для конкретной задачи.

Технические особенности работы с разными диаметрами электродов

С другой стороны, более толстые электроды обладают большей выносливостью и могут быть эффективны для сварки более крупных деталей. Однако, для точных сварочных работ они могут быть менее удобны, так как тепловой вклад будет больше и процесс контроля сложнее.

Для оптимального выбора диаметра электрода необходимо учитывать конкретные условия сварки, тип используемого материала и требования к качеству соединения. Проведение тестовых сварочных работ с разными диаметрами электродов поможет определить наилучший вариант для конкретной задачи.

| Диаметр электрода, мм | Преимущества | Недостатки |

|---|---|---|

| Меньше 3 | Точность контроля процесса сварки | Меньшая выносливость |

| От 3 до 5 | Большая выносливость | Увеличенный тепловой вклад |

| Больше 5 | Эффективны для сварки крупных деталей | Сложнее контролировать процесс сварки |

Исследования показали, что диаметр электрода оказывает значительное влияние на процесс сварки. Уменьшение диаметра электрода обычно приводит к более узкому шву и лучшей контролируемости процесса. Более тонкий электрод может быть эффективен при сварке тонких материалов, где требуется высокая точность и малое тепловое воздействие.

Однако недостатком уменьшения диаметра электрода может быть более высокая чувствительность к колебаниям дуги и нестабильности сварочного процесса. Более крупные электроды, напротив, могут быть более устойчивыми и обеспечивать более стабильное качество сварного шва.

| Диаметр электрода | Влияние на сварку |

|---|---|

| Маленький | Более узкий шов, лучшая контролируемость, но более чувствительный к дуговым колебаниям. |

| Большой | Более стабильный процесс сварки, более широкий шов, но менее точный. |

Вопрос-ответ

Какой размер диаметра электрода лучше выбрать для сварки тонкого металла?

Для сварки тонкого металла рекомендуется выбирать электрод с меньшим диаметром. Менее мощный сварочный ток, который используется с более тонким электродом, позволяет избежать перегрева и деформации материала.

Как диаметр электрода влияет на образование брызг при сварке?

С увеличением диаметра электрода увеличивается объем металла, который подается на сварочный шов за один проход, что может привести к увеличению образования брызг. Поэтому для уменьшения количества брызг рекомендуется выбирать электрод с меньшим диаметром.