Система 5S – это метод управления рабочим пространством, который помогает сделать рабочие процессы более эффективными и организованными. Этот подход основан на пяти принципах, каждый из которых начинается на букву "S" на японском языке: "сортировка" (seiri), "создание порядка" (seiton), "чистота" (seiso), "стандартизация" (seiketsu) и "самодисциплина" (shitsuke).

Реализация системы 5S в производственном процессе способствует оптимизации рабочего пространства, повышению производительности труда и снижению потерь времени на поиск необходимых материалов или инструментов. Благодаря обеспечению порядка и чистоты на рабочем месте уменьшается риск возникновения аварий и несчастных случаев, что способствует повышению безопасности труда.

Эффективность внедрения системы 5S в производство зависит от вовлеченности и ответственности сотрудников на всех уровнях и от организации обучения и поддержки процесса. Этот инструмент управления качеством становится неотъемлемой частью работы предприятия, способствуя повышению эффективности производства и улучшению условий труда.

Оптимизация производства с помощью системы 5S

Кроме того, благодаря системе 5S улучшается безопасность труда. Отсутствие различного хлама на рабочем месте уменьшает риск травм и несчастных случаев, что также положительно сказывается на производительности предприятия.

Система 5S также способствует повышению качества продукции. Чистота и порядок на производстве позволяют избегать ошибок и брака, что, в свою очередь, увеличивает удовлетворенность клиентов и улучшает репутацию компании.

Эффективность рабочего процесса

Порядок на производстве: ключ к успеху

Суть системы 5S заключается в следующем:

| 1. Seiri (Сортировка) | Устранение неиспользуемых предметов и материалов, разделение рабочего пространства на необходимое и излишнее. |

| 2. Seiton (Систематизация) | Организация рабочего места: назначение мест для инструментов и материалов, разработка оптимальных рабочих процессов. |

| 3. Seiso (Чистота) | Поддержание чистоты и порядка, устранение загрязнений и недочетов в рабочем пространстве. |

| 4. Seiketsu (Стандартизация) | Установление стандартов и правил по поддержанию порядка на производстве, создание единых процедур и инструкций. |

| 5. Shitsuke (Самоконтроль) | Соблюдение установленных стандартов, постоянное поддержание порядка и чистоты на производстве, вовлечение всего коллектива в процесс соблюдения 5S. |

Порядок на производстве – необходимое условие для повышения эффективности и эффективной работы коллектива. Внедрение системы 5S позволяет не только создать порядок и чистоту на предприятии, но и повысить уровень производства, сократить временные затраты на поиск инструментов и материалов, и, в конечном итоге, повысить конкурентоспособность компании на рынке.

Инновационные технологии внедрения системы 5S

Технология RFID (Radio-Frequency Identification) широко применяется для обозначения и учета инструментов, деталей и оборудования на рабочих местах. Это позволяет упростить процесс идентификации объектов, управлять их перемещением и хранением, а также контролировать соответствие стандартам 5S.

Другой инновационный подход – использование облачных технологий для организации доступа к документации, инструкциям и процедурам, связанным с системой 5S. Это обеспечивает быстрый обмен информацией, возможность осуществлять аудиты и мониторинг состояния производственных зон дистанционно.

Повышение производственной эффективности методом 5S

Сортировка помогает избавиться от лишних предметов, необходимость которых неочевидна. Систематизация упорядочивает рабочее пространство, улучшает доступ к необходимым инструментам и материалам. Сильфование устраняет беспорядок и повышает безопасность труда.

Стандартизация позволяет сделать процессы более прогнозируемыми и эффективными. Самодисциплина поможет поддерживать порядок и соблюдать установленные стандарты. В результате применения методики 5S производственные процессы становятся более легкими, прозрачными и эффективными.

Вопрос-ответ

Как можно оценить эффективность внедрения системы 5S на производстве?

Эффективность внедрения системы 5S на производстве можно оценивать по различным показателям, таким как увеличение производительности, сокращение времени выполнения задач, улучшение качества продукции, снижение затрат на ремонт и обслуживание оборудования, повышение безопасности рабочих мест и т.д. Также можно проводить аудиты 5S и сравнивать результаты до и после внедрения системы.

Какие основные принципы лежат в основе системы 5S?

Основными принципами системы 5S являются: сортировка (разделение необходимых и ненужных предметов), систематизация (установление порядка и мест хранения), сияние (чистота и блеск рабочих мест), стандартизация (установление стандартов и правил работы) и самодисциплина (поддержание порядка и чистоты на постоянной основе).

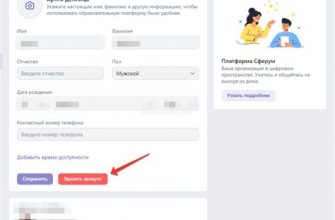

Какие технологии помогают внедрить систему 5S на предприятии?

Для успешного внедрения системы 5S на предприятии могут быть использованы различные технологии. Например, методика PDCA (Plan-Do-Check-Act) помогает планировать, внедрять, контролировать и корректировать процессы 5S. Технологии баркодирования, использование специализированных программ для учета и контроля инвентаря также могут существенно облегчить внедрение и поддержание системы 5S.

Как система 5S помогает повысить производительность на производстве?

Система 5S способствует повышению производительности на производстве путем устранения потерь времени на поиск инструментов и материалов, оптимизации рабочего пространства для удобства выполнения задач, повышения безопасности труда, снижения риска возникновения дефектов и повышения качества продукции. Благодаря четко организованным и чистым рабочим местам сотрудники работают более эффективно и эффективно использовать свое время.